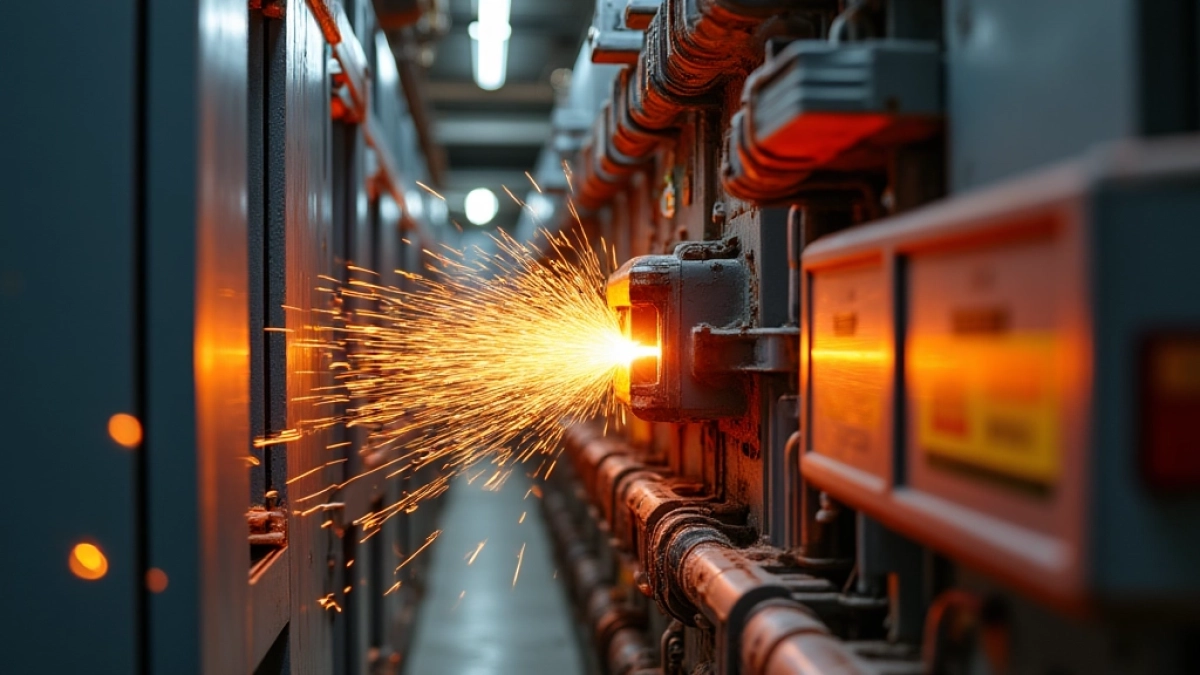

Analiza zagrożenia łukiem elektrycznym – ryzyko i środki

Analiza zagrożenia łukiem elektrycznym wymaga równoczesnego rozpoznania źródeł awarii, oceny prawdopodobieństwa oraz wykalkulowania kosztów zapobiegania — czyli decyzji między inwestycją w inżynierię a zakupy PPE i szkolenia. Dwa zasadnicze dylematy to: kiedy warto zmieniać instalację na rozwiązania inżynierskie (np. odporne na łuk) zamiast polegać na środkach ochrony indywidualnej, oraz jaką dokładność przyjąć w obliczeniach przy niepewnych danych wejściowych, takich jak rzeczywisty prąd zwarciowy czy czas zadziałania zabezpieczeń. Trzeci wątek to organizacja pracy — czy ograniczyć dostęp i wydłużyć czas przestojów operacyjnych, czy zastąpić ręczne czynności automatyzacją i systemami zdalnego sterowania. Artykuł przeprowadzi krok po kroku przez identyfikację źródeł, ocenę ryzyka, środki ochrony i procedury awaryjne, pokazując liczby i koszty, które decydują o wyborze rozwiązań.

- Identyfikacja źródeł łuku elektrycznego

- Czynniki ryzyka w analizie łuku

- Skutki łuku elektrycznego dla pracowników

- Metody oceny ryzyka łuku

- Procedury bezpieczeństwa przy instalacjach

- Postępowanie awaryjne i szkolenia

- Dział v: Analiza zagrożenia łukiem elektrycznym — Pytania i odpowiedzi

Poniżej syntetyczne zestawienie czterech typowych scenariuszy użyte do dalszej analizy; wartości są przykładowe i oparte na uogólnionych obliczeniach modelowych, pomiarach eksploatacyjnych oraz dostępnych benchmarkach technicznych.

| Scenariusz | Napięcie (V) | Prąd zwarciowy (kA) | Czas zadziałania (s) | Energia łuku (cal/cm²) | Granica łuku (mm) | Kategoria PPE | Koszt PPE / os. (PLN) | Szac. prawd. /1000 zadań | Rekomendowane działania |

|---|---|---|---|---|---|---|---|---|---|

| Scenariusz 1 — panel LV, prace przy wyłączniku | 400 | 10 | 0,05 | 4 | 400 | 2 | 600 | 0,02 | LOTO, narzędzia izolowane, rutynowa konserwacja |

| Scenariusz 2 — rozdzielnica zakładowa | 400 | 25 | 0,08 | 16 | 1200 | 3 | 1 600 | 0,05 | ograniczenie prądu zwarciowego, wyłączniki szybkiego działania |

| Scenariusz 3 — praca przy łączeniu obwodów | 400 | 50 | 0,10 | 40 | 1 800 | 4 | 4 500 | 0,10 | zdalne rozłączanie, wykrywanie łuku, bariery izolacyjne |

| Scenariusz 4 — rozdzielnia średniego napięcia (komora) | 11 000 | 5 | 0,20 | 60 | 2 200 | specjalistyczne | 12 000 | 0,02 | uziemienia, procedury wyizolowania, specjalistyczne kombinezony |

Z tabeli wynika, że przy wzroście prądu zwarciowego i wydłużeniu czasu zadziałania nawet kilka-kilkanaście razy zwiększa się energia oddana przez łuk, co bezpośrednio winduje kategorię PPE oraz zasięg granicy niebezpieczeństwa; koszt kompletnego wyposażenia ochronnego rośnie od około 600 PLN w scenariuszu niskiego ryzyka do 12 000 PLN przy pracy w strefach średniego napięcia z bardzo wysoką energią łukową. Warto też zauważyć, że inwestycje inżynieryjne — np. ograniczniki prądu zwarciowego, szybciej zadziałujące wyłączniki lub systemy wykrywania łuku — mogą kosztować od 10 000 PLN za modernizację jednej rozdzielnicy do 150 000 PLN za rozbudowę całej strefy, ale obniżają często kategorię PPE i zmniejszają granicę łuku, redukując długoterminowe koszty eksploatacyjne i ryzyko poważnych obrażeń.

Zobacz także: Zagrożenia bezpieczeństwa Polski 2025: Kompleksowy przegląd

Wykres poniżej ilustruje związek między przyjętą energią łukową a szacowanym kosztem PPE na osobę dla czterech scenariuszy; dane użyte do wykresu pochodzą bezpośrednio z tabeli i służą do szybkiej orientacji przy analizie opłacalności inwestycji.

Identyfikacja źródeł łuku elektrycznego

Kluczowa informacja: źródła łuku wynikają z kombinacji czynników mechanicznych, elektrycznych i środowiskowych, a ich identyfikacja zaczyna się od dokumentacji instalacji i pomiarów. W typowym zakładzie najczęściej występują luźne połączenia na listwach i zaciskach, nieprawidłowe operacje przy pracującym urządzeniu oraz uszkodzenia izolacji spowodowane drganiami, korozją lub zanieczyszczeniem, a literatury branżowe szacują, że od 30% do 60% incydentów związanych z łukiem ma swój początek w połączeniach elektrycznych o słabej jakości. Kolejne źródła to zwarcia międzyfazowe przy pracach eksploatacyjnych, przypadkowe zetknięcie narzędzi lub elementów przewodzących oraz błędy proceduralne przy przełączaniu obwodów. Rozpoznanie wymaga inspekcji wzrokowej, termowizji, pomiarów rezystancji styków oraz analizy historii przeglądów i awarii, by wskazać obszary o największym ryzyku i zaplanować działania naprawcze.

W praktyce identyfikacja powinna być oparta na trzech filarach: dokumentacji technicznej (schematy jednoliniowe, parametry urządzeń), pomiarach operacyjnych (prąd zwarciowy, impedancja transformatorów, wartości rezystancji połączeń) oraz obserwacji warunków środowiskowych i eksploatacyjnych. Przykładowo, urządzenie o busie 25 mm grubości i rozstawie 40 mm w warunkach wilgotnych może uzyskać zmniejszoną odporność izolacji, co zwiększy prawdopodobieństwo łuku; pomiary termowizyjne wykazują wtedy hotspoty o temperaturze wyższej o 15–40°C ponad tło, co należy traktować jako sygnał alarmowy. Dlatego program inspekcji musi zawierać harmonogramy kontroli termowizyjnej co 6–12 miesięcy, pomiary rezystancji połączeń przy przeglądach oraz rejestrację każdej interwencji technicznej, co umożliwia korelację zdarzeń i precyzyjne wskazanie głównych źródeł zagrożenia. Tylko po takim rozpoznaniu można rzetelnie zaplanować dalszą ocenę ryzyka i środki ograniczające.

Zobacz także: Najczęstsze zagrożenia w internecie w 2025 roku - przykłady i ochrona

Identyfikacja powinna też uwzględniać scenariusze nietypowe: prace tymczasowe (zmostkowania), modyfikacje instalacji bez aktualizacji schematów oraz ingerencje osób zewnętrznych, które zwiększają prawdopodobieństwo zdarzenia. Typowe przykłady to użycie nieodpowiednich narzędzi przy łączeniu przewodów, czasowe obejścia zabezpieczeń na czas testów oraz pozostawienie elementów izolacyjnych poza miejscem, co w statystykach prowadzi do eskalacji drobnych usterek w poważne incydenty. Dlatego mapowanie źródeł obejmuje nie tylko stan urządzeń, ale także audyt procedur pracy, kwalifikacji wykonawców i częstotliwości czynności wysokiego ryzyka; na tej podstawie tworzy się listę priorytetów interwencji oraz proponuje proste bariery techniczne i administracyjne minimalizujące ekspozycję pracowników.

Czynniki ryzyka w analizie łuku

Najważniejsza zasada to: ryzyko rośnie kiedy równocześnie wzrastają dwa parametry — dostępny prąd zwarciowy i czas trwania łuku — a te parametry zależą od konfiguracji instalacji i parametrów zabezpieczeń. Prąd zwarciowy determinuje potencjalną moc wydzielaną w łuku, natomiast czas zadziałania zabezpieczenia (wyłącznik, bezpiecznik) określa, ile energii faktycznie zostanie oddane, stąd decyzja o doborze szybkich urządzeń wyłączających może obniżyć energię łukową nawet o 50% lub więcej. W praktyce istotne są też czynniki utrzymania: stopień poluzowania połączeń, wiek aparatury, obecność korozji i zanieczyszczeń, które mogą obniżyć progi wyładowań przy niższych napięciach. Nieformalnym, lecz kluczowym czynnikiem jest ludzkie zachowanie — liczbę operacji wykonywanych ręcznie, dostępność procedur i szkolenia pracowników — bo to właśnie przy częstych manualnych interakcjach rośnie prawdopodobieństwo wystąpienia warunków inicjujących łuk.

Inne mierzalne czynniki to geometryczne — odstępy międzyprzewodowe, rozstaw listw i ekranów, możliwość wystąpienia przewodzących mostków — oraz warunki środowiskowe takie jak wilgoć, temperatura i zapylenie, które mogą zwiększać przewodność powierzchniową i ułatwiać kontakt łukowy. W liczbach: redukcja odstępów izolacyjnych o 30% może obniżyć napięcie przebicia i zwiększyć częstotliwość zdarzeń; obecność zanieczyszczeń przewodzących (np. osadów soli) może obniżyć oporność izolacji o rząd wielkości, co natychmiast wpływa na prawdopodobieństwo. W ocenie ryzyka warto więc uwzględnić zarówno parametry elektryczne, jak i budowę fizyczną rozdzielni oraz warunki otoczenia, bo tylko kompleksowe podejście pozwala zaplanować skuteczne środki zaradcze i określić priorytety remontów.

Czynniki administracyjne i organizacyjne również mają ciężar w bilansie ryzyka: częstotliwość przeglądów, jakość instrukcji roboczych, nadzorowanie prac i dostęp do dokumentacji technicznej wpływają na realne prawdopodobieństwo wystąpienia zdarzeń. Przykładowo, zakład, który wykonuje kontrolę termowizyjną co 12 miesięcy, może wykryć krytyczne połączenia z opóźnieniem, podczas gdy harmonogram co 6 miesięcy zmniejsza okno narażenia i obniża liczbę awarii; koszt dodatkowego przeglądu można oszacować na 300–1 200 PLN na rozdzielnicę w zależności od lokalizacji i zakresu, co często jest opłacalnym wydatkiem w porównaniu z kosztami poważnego zdarzenia. Ocena ryzyka powinna więc łączyć parametry techniczne z oceną systemu zarządzania pracą, aby zaprojektować adekwatne i ekonomiczne środki ograniczające ryzyko.

Skutki łuku elektrycznego dla pracowników

Najważniejsze informacje: łuk elektryczny powoduje oparzenia termiczne, urazy mechaniczne od fali uderzeniowej i odprysków metalu oraz uszkodzenia układu oddechowego i słuchu — a wszystko może wystąpić równocześnie. Temperatura łuku może przekraczać 20 000°C, co powoduje natychmiastowe oparzenia III stopnia na odsłoniętych częściach ciała, a energia łuku powyżej około 8–12 cal/cm² jest wystarczająca, by spowodować ciężkie oparzenia wymagające hospitalizacji; przy wartościach rzędu 40–60 cal/cm² obrażenia mogą być rozległe i potencjalnie śmiertelne, szczególnie gdy odsłonięte są drogi oddechowe. Dodatkowo fala uderzeniowa (blast) generowana przy gwałtownym wypływie gazów może wyrzucać elementy metalowe z prędkością zagrażającą życiu i powodować urazy głowy, kręgosłupa oraz obrażenia wewnętrzne, a poziom hałasu może przekroczyć 140 dB powodując natychmiastowe pęknięcie bębenka usznego. Skutki długoterminowe obejmują blizny, trwałą utratę sprawności, przewlekłe problemy oddechowe oraz koszty rehabilitacji i psychologiczne, które łącznie często przewyższają koszty prewencji.

Warto podać liczby kosztowe: bezpośrednie koszty medyczne ciężkiego oparzenia mogą zaczynać się od 30 000 PLN i sięgać 300 000 PLN lub więcej w przypadku długotrwałej hospitalizacji i przeszczepów skóry, a koszty pośrednie — utrata zdolności do pracy, renta, koszty procesów sądowych — mogą wielokrotnie zwiększyć ostateczny bilans społeczny zdarzenia. Liczby te pokazują, dlaczego inwestycje w wykrywanie zagrożeń, modernizację zabezpieczeń i właściwe wyposażenie osobiste są nie tylko wymogiem prawnym, ale i ekonomicznym; przy porównaniu scenariuszy z tabeli, redukcja energii łuku z 40 do 4 cal/cm² obniża nie tylko ryzyko poważnych obrażeń, lecz także potencjalne koszty medyczne i straty operacyjne. Ochrona nie jest więc luksusem — to element zarządzania ryzykiem, który bezpośrednio wpływa na zdrowie pracowników i ciągłość działania firmy.

Emocjonalny wymiar wydarzeń warto również uwzględnić: pracownik, który przeżył wybuch łuku, często potrzebuje zarówno opieki medycznej, jak i wsparcia psychologicznego, a organizacja ponosi koszty związane z reinstalacją personelu i odbudową zaufania. Szkolenia z pierwszej pomocy, gotowość służb ratunkowych oraz jasne procedury ewakuacyjne zmniejszają skutki — prosty przykład: szybka resuscytacja i natychmiastowy dostęp do sprzętu gaśniczego oraz opatrunków oparzeniowych skracają czas interwencji medycznej i poprawiają rokowania, co warto uwzględnić w audycie kosztów i korzyści związanych z inwestycjami w procedury bezpieczeństwa.

Metody oceny ryzyka łuku

Klucz: do oceny ryzyka stosuje się metody ilościowe i jakościowe, a wybór metody wpływa na wyniki i decyzje o środkach zaradczych. Metody ilościowe oparte są na modelach obliczeniowych uwzględniających parametry takie jak napięcie, prąd zwarciowy, geometryczne warunki łuku i czas zadziałania zabezpieczenia — przykładowe wyniki to wartości energii łukowej podawane w cal/cm², używane do kwalifikacji kategorii PPE. Metody jakościowe obejmują listy kontrolne, analizy zdarzeń historycznych i ocenę systemów zarządzania, co pozwala uwzględnić czynniki trudniejsze do zmierzenia, jak jakość procedur i kompetencje personelu. W praktyce najlepszy efekt daje połączenie obu podejść: analiza liczbowo-technicza wskaże, gdzie występuje największe ryzyko energetyczne, a audyt organizacyjny wskaże, które działania administracyjne i szkoleniowe należy wdrożyć natychmiast.

Przedstawiam upraszczający, krokowy schemat oceny ryzyka, który można zastosować na etapie planowania i przeglądów:

- Zebranie dokumentacji: schematy, parametry transformatorów, wartości znamionowe zabezpieczeń, historia przeglądów i awarii.

- Pomiary na miejscu: określenie dostępnego prądu zwarciowego, badanie termowizyjne, pomiar impedancji i rezystancji połączeń.

- Obliczenia energii łukowej i granic: kalkulacje dla typowych punktów pracy przy użyciu uznanych modeli.

- Określenie kategorii PPE i stref ochronnych oraz analiza różnicy kosztów PPE vs inwestycji inżynieryjnej.

- Wdrożenie działań korygujących, szkolenia i monitoring skuteczności (pomiary powtórne).

Każdy krok wiąże się z danymi wejściowymi i błędami pomiarów, dlatego warto stosować podejście iteracyjne: obliczenia, wdrożenie najmniej inwazyjnych środków, pomiary kontrolne i aktualizacja scenariuszy na podstawie wyników. Przykładowe koszty narzędzi do oceny: analiza termowizyjna 300–1 200 PLN za lokalizację, podręczne mierniki zwarciowe jako koszt jednorazowy 2 000–12 000 PLN, a licencja do oprogramowania obliczeniowego może kosztować od 5 000 do 30 000 PLN rocznie w zależności od zakresu funkcji; te wydatki należy porównać z kosztami potencjalnych skutków, aby podjąć racjonalną decyzję inwestycyjną.

Procedury bezpieczeństwa przy instalacjach

Najważniejsza zasada: prace przy instalacjach powinny być zaplanowane, zatwierdzone i przeprowadzane zgodnie z pisemnymi procedurami, a dostęp do stref wysokiego ryzyka musi być ograniczony do osób przeszkolonych. Procedura Lockout-Tagout (LOTO) oraz potwierdzenie braku napięcia to podstawowe elementy procedur, które powinny zawierać jednoznaczne kryteria sprawdzenia, instrukcje pomiarowe i listę narzędzi do użycia; każde złamanie procedury zwiększa prawdopodobieństwo inicjacji łuku. Dokument operacji powinien zawierać listę kontrolną przed rozpoczęciem prac, plan komunikacji z operatorem systemu, osoby odpowiedzialnej za nadzór oraz plan ewakuacji, a także informacje o wymaganym PPE i strefie bezpieczeństwa. Ponadto procedury powinny przewidywać nadzór doświadczonego personelu przy pracach o wysokim ryzyku, ograniczenia liczby osób w strefie oraz wyznaczone strefy bezpieczne wraz z wizualnym oznaczeniem.

Elementy operacyjne procedur należy doprecyzować liczbami i momentami decyzyjnymi: czas potwierdzenia braku napięcia, minimalna liczba pomiarów (np. min. trzy pomiary potwierdzające brak napięcia z użyciem miernika testowanego przed i po), obowiązek stosowania narzędzi izolowanych i wymóg stałego nadzoru. Warto wprowadzić minimalne częstotliwości przeglądów i testów, np. testy działania wyłączników co 12 miesięcy i kontrolę wizualną po każdej interwencji, a także rejestr wykonywanych blokad i odblokowań LOTO z datą i podpisem osoby odpowiedzialnej — to elementy, które pozwalają powiązać działania prewencyjne z redukcją liczby zdarzeń. Procedury powinny też zawierać jasne kryteria, kiedy prace „na żywo” są absolutnie zabronione, oraz alternatywne rozwiązania techniczne, np. zdalne odłączanie i stosowanie urządzeń do przełączania pod obciążeniem, jeżeli dostępne.

Lista kontrolna operacji powinna być krótka, jednoznaczna i dostępna przy miejscu pracy, aby uniknąć błędów proceduralnych spowodowanych natłokiem informacji; przykład prostego checklist dla jednej interwencji może zawierać sześć punktów: 1) zatwierdzenie prac, 2) LOTO, 3) pomiar braku napięcia (x3), 4) zastosowanie PPE, 5) wykonanie pracy i 6) przywrócenie systemu po weryfikacji. Regularne ćwiczenia z użyciem tej checklisty minimalizują ryzyko pominięcia krytycznych kroków i podnoszą nawyk bezpieczeństwa w zespole, co przekłada się na realne ograniczenie liczby incydentów łukowych.

Środki ochrony przed łukiem elektrycznym

Najważniejsze: ochrona powinna iść od najwyższego stopnia — inżynieryjnego — do najniższego — osobistego; priorytet mają rozwiązania eliminujące przyczynę łuku lub ograniczające jego energię. Środki inżynieryjne to np. wyłączniki szybkiego działania, bezpieczniki ograniczające prąd zwarciowy, zdalne systemy przełączania i konstrukcja rozdzielnic zapobiegająca tworzeniu się łuku (np. większe odstępy i osłony). Środki administracyjne obejmują procedury LOTO, ograniczenia dostępu, harmonogramy konserwacji, a także systemy raportowania i audytu stanu instalacji; one obniżają prawdopodobieństwo inicjacji zdarzenia. Na końcu spektrum są środki osobiste: odzież z certyfikatem antyłukowym o określonym AR (cal/cm²), kaptury i rękawice izolacyjne — ich koszt waha się od kilkuset do kilkunastu tysięcy złotych w zależności od klasy, ale są ostatnią warstwą ochrony po wdrożeniu działań inżynieryjnych i organizacyjnych.

Konkretne liczby: komplet odzieży antyłukowej dla kategorii 2 (AR ~8 cal/cm²) to typowo 1 200–2 000 PLN; dla kategorii 4 (AR ≥ 40 cal/cm²) koszt kompletu może wynosić 4 000–12 000 PLN. Inżynieryjne rozwiązania redukujące energię łuku, takie jak wymiana wyłączników na szybsze typy lub zastosowanie bezpieczników ograniczających, kosztują od 10 000 PLN za pojedynczą rozdzielnicę do 150 000 PLN za kompleksową modernizację strefy, ale obniżają wymagania co do PPE i skracają granicę łuku. Przy szacowaniu opłacalności warto porównać koszt modernizacji z oczekiwanymi kosztami PPE i możliwymi skutkami w przypadku incydentu: inwestycja inżynieryjna może być uzasadniona, gdy redukuje kategorię PPE na kilku stanowiskach i zwiększa ciągłość pracy.

Dobór środków ochrony powinien być praktyczny i skalowalny: tam, gdzie możliwe, priorytetem są bariery i zdalne operacje; tam, gdzie nie da się uniknąć pracy na żywo, należy wdrożyć procedury oraz zapewnić odpowiedni sprzęt osobisty i regularne szkolenia. Dobrą praktyką jest też utrzymanie magazynu rotacyjnego odzieży AR oraz systemu kontroli stanu i daty jej wymiany, bo zużyta lub zamoczona odzież traci parametry ochronne; kontrola ta powinna być częścią standardowego procesu inspekcyjnego, a koszty wymiany uwzględnione w budżecie BHP.

Postępowanie awaryjne i szkolenia

Najważniejsze: przygotowanie na zdarzenie to nie tylko apteczka i numer alarmowy — to scenariusze działania, szkolenia praktyczne i szybkie procedury ratownicze przetestowane na ćwiczeniach. Postępowanie awaryjne obejmuje natychmiastowe odcięcie źródła napięcia, zabezpieczenie miejsca zdarzenia, udzielenie pierwszej pomocy (resuscytacja, opatrywanie oparzeń), powiadomienie służb medycznych i ewentualne ewakuacje; każda sekunda ma znaczenie dla rokowań medycznych, dlatego dostęp do procedur awaryjnych i ich znajomość przez zespół jest krytyczna. Szkolenia powinny obejmować zarówno wiedzę teoretyczną o mechanizmach powstawania łuku, jak i ćwiczenia praktyczne: symulacje scenariuszy, trening użycia LOTO, ćwiczenia w ewakuacji i pierwszej pomocy; częstotliwość szkoleń rekomendowana to szkolenie podstawowe przy zatrudnieniu i odświeżające raz w roku, z dodatkowymi ćwiczeniami praktycznymi co 6–12 miesięcy. Koszty szkoleń wahają się typowo od 200 do 800 PLN na osobę za moduł jednodniowy, zależnie od zakresu i stopnia praktycznego treningu, a warto je traktować jako inwestycję zmniejszającą ryzyko kosztownych incydentów.

Każde szkolenie powinno kończyć się praktycznym testem umiejętności i wpisem do dokumentacji pracownika, co umożliwia śledzenie kompetencji i identyfikowanie obszarów wymagających doszkolenia; przykładowy scenariusz szkoleniowy obejmuje: identyfikację zagrożeń, użycie miernika do potwierdzenia braku napięcia, prawidłowe wykonanie LOTO, założenie kompletnego PPE i symulowane usunięcie awarii w warunkach kontrolowanych. Ćwiczenia awaryjne z udziałem zespołów ratowniczych i służb medycznych warto przeprowadzać co najmniej raz do roku, a koszty takich ćwiczeń (logistyka, materiały, udział ekspertów) można oszacować na 3 000–15 000 PLN w zależności od skali i liczby uczestników; te działania często ratują zdrowie i życie, a ich wartość trudno przeliczyć wyłącznie na pieniądze. Na koniec — komunikacja poincydentowa i psychologiczne wsparcie dla poszkodowanych oraz ich zespołów to elementy, które powinny być uwzględnione w planie awaryjnym jako obowiązkowe procedury po zdarzeniu.

Dział v: Analiza zagrożenia łukiem elektrycznym — Pytania i odpowiedzi

-

Co to jest łuk elektryczny i dlaczego jest niebezpieczny?

Łuk elektryczny to przeskok iskrowy pomiędzy przewodnikami lub między przewodnikiem a ziemią, który generuje intensywne promieniowanie, wysoką temperaturę i zdarzenia mechaniczne. Jest niebezpieczny ze względu na ryzyko porażeń, poparzeń, przepięć, uszkodzeń wzroku i materiałów oraz wywołania pożaru. -

Jakie czynniki wpływają na ryzyko łuku elektrycznego w miejscu pracy?

Ryzyko zależy od napięcia, natężenia, różnicy potencjałów, długości przewodzeń, stanu izolacji, odległości bezpieczeństwa, warunków środowiskowych (wilgotność, pyły), a także od prawidłowości wykonywanych prac i użycia środków ochrony. -

Jak oceniać ryzyko łuku elektrycznego i jakie metody są stosowane?

Ocena ryzyka obejmuje identyfikację źródeł łuku, analizę skutków, określenie prawdopodobieństwa wystąpienia oraz dobór środków ochronnych. Stosuje się metody takie jak ocena ryzyka zgodnie z normami, analiza stref zagrożenia, testy izolacyjne i procedury prac w odpowiednich odstępach czasowych. -

Jakie środki ochronne i procedury minimalizują ryzyko łuku elektrycznego?

Stosuje się m.in. odpowiednie środki ochrony osobistej (kask, odzież izolacyjna), izolowane narzędzia, zabezpieczenia przeciwłukowe, przeglądy i konserwację sprzętu, szkolenia, plan pracy w izolowanym środowisku, a także zasady blokowania energii i uzgodnione procedury awaryjne.